DOVE : praticamente su tutti i componenti metallici di alluminio, acciaio, ottone, zama, ecc

Naturalmente anche su plastica, vetro e ceramica

OTTENUTI PER : fusione, lavorazione meccanica da semilavorati, stampaggio a caldo/freddo, imbutitura, forgiatura, taglio laser, ecc

CON QUALI METALLI RIVESTIAMO ? cromo, acciaio inox, ottone, alluminio titanio, zama, ecc . Altissima ripetitività partendo da metalli puri e leghe metalliche

Speciale per finitura componenti metallici come: maniglie, rubinetti, lavelli, accessori moda, fibbie,soffioni,tappi, arredo bagno, pneumatica, valvole, lame coltelli, piccozze, moschettoni, casse orologi, automotive, ecc.

deriva dallo sviluppo delle macchine PVD 1.0 , ne conferma tutte le interessantissime caratteristiche :

tecnologia verde

a freddo

economicità

tempi ciclo rapidi

spazio ridotto

esente da cromo esavalente

antibatterica

ripetitività cicli : no scarti

Il processo PVD 2.0 è un rivestimento sputtering dove la molecola viene energizzata dal magnetron di alta potenza e con l’ausilio dei gas processuali permette di realizzare il rivestimento denso, compatto ed estremamente resistente.

Il trattamento finale presenta una perfetta adesione grazie anche alla preparazione della superficie con l’aiuto di ultra efficiente Plasma.

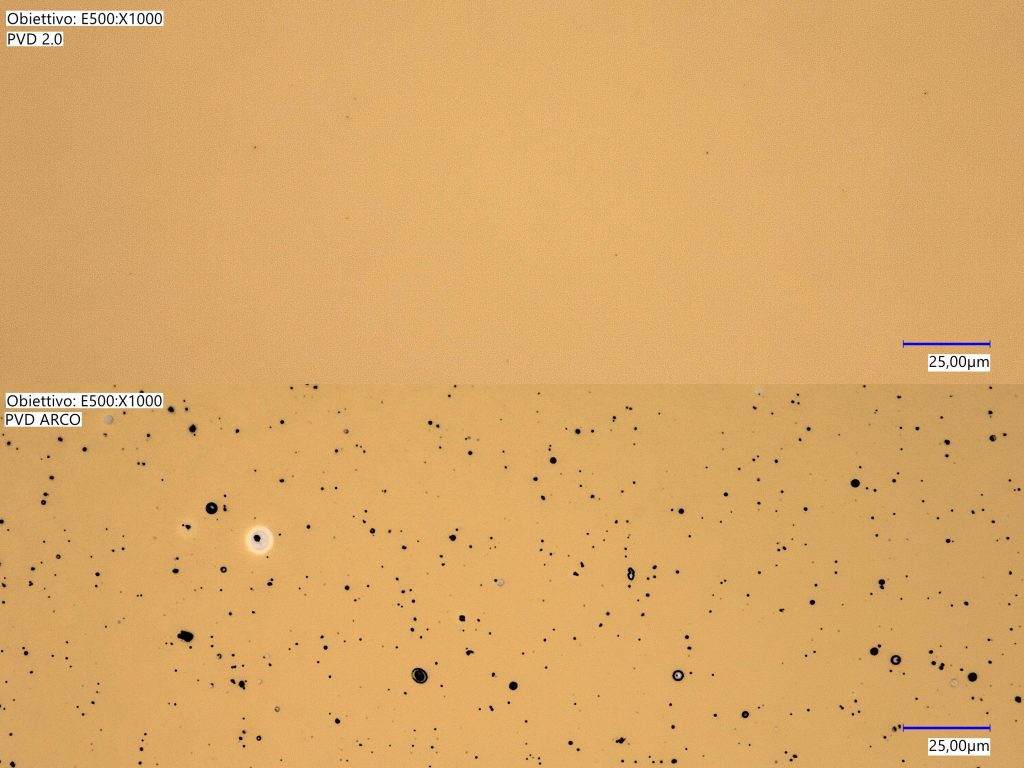

Immagini al microscopio VHX: comparazione PVD 2.0 con PVD Arco

LA CAPACITA’

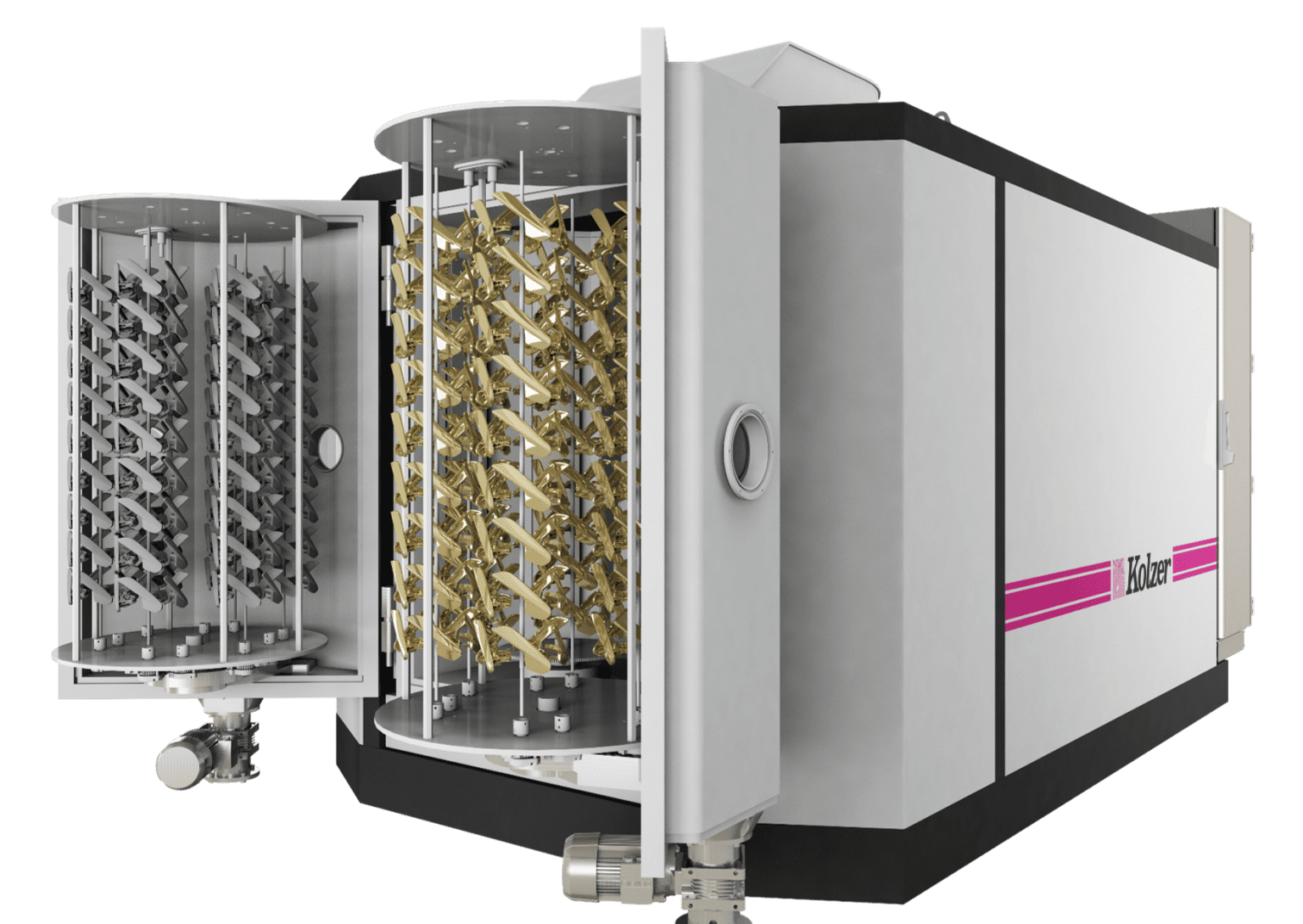

PVD 2.0 MK34″ può ospitare fino a 4 sorgenti sputtering PVD 2.0 e il vuoto si ottiene in 4 minuti. L’attivazione con plasma accelera la preparazione prima della deposizione del metallo rendendo la macchina con ciclo super veloce. Mentre è sotto vuoto, la macchina genera un potente atomizzazione dei metalli che crea una zona d’impatto mediante un rivestimento denso di qualsiasi forma o geometria del pezzo e applica ad essi l’effetto metallico coprente e uniforme.

– maggiori livelli di resistenza meccanica e chimica : usura, abrasione, corrosione

– luminosità grazie alla struttura molecolare che imita il supporto sottostante,

– più resistente e durevole del PVD “standard”, grazie alla sua struttura compatta e densa,

– uno dei suoi effetti collaterali è più facile da pulire e che cattura meno impronte digitali,

– maggiore penetrazione e uniformità nelle cavità dei pezzi con le geometrie complesse,

– tempi di ciclo velocissimi con delle prestazioni più elevate rispetto alle tecnologie

“standard”

confronto delle durezze superficiali :

– Acciaio Inox circa 800 HV

– Substrato galvanico Pd/Ni 550 HV

– Substrato galvanico Cr 800 HV

– Ottone grezzo 200 300 HV

– Coating PVD 2.0 ZrN 2400 HV

– Coating PVD 2.0 CrN 2600 HV

- Le 3 macchine MK34”2.0 sono molto veloci, vengono fornite con tutti i sistemi di controllo e le apparecchiature ausiliarie per la deposizione di qualsiasi metallo o lega con Sputtering PVD 2.0. Il pretrattamento e l’attivazione avvengono tramite plasma freddo. Attraverso il Plasma si migliora l’adesione del rivestimento garantendo la massima uniformità. Le macchine MK 34 sono state progettate per dare la massima priorità all’ergonomia e alla flessibilità di processo: per adattarsi comunque alle variazioni dei vari tipi di materiale da trattare, alla durata e alla qualità delle vernici. Le macchine sono protagoniste in diversi progetti, prodotti di varie geometrie, referenze produttive per offrire diversi rivestimenti metallici e per una rapida regolazione dei parametri/condizioni di processo. Il software automatico e il sistema di deposizione garantiscono la massima uniformità e rapidità di funzionamento e perfetta ripetitibilità dei risultati.

TEMPI E COSTI

La durata del processo di coating è sempre legata al tipo di prestazione, che si vuole ottenere. Di particolare interesse per gli anodizzatori: possono trattare molti altri substrati/materiali